Materiaalkeuze in gordijnrails

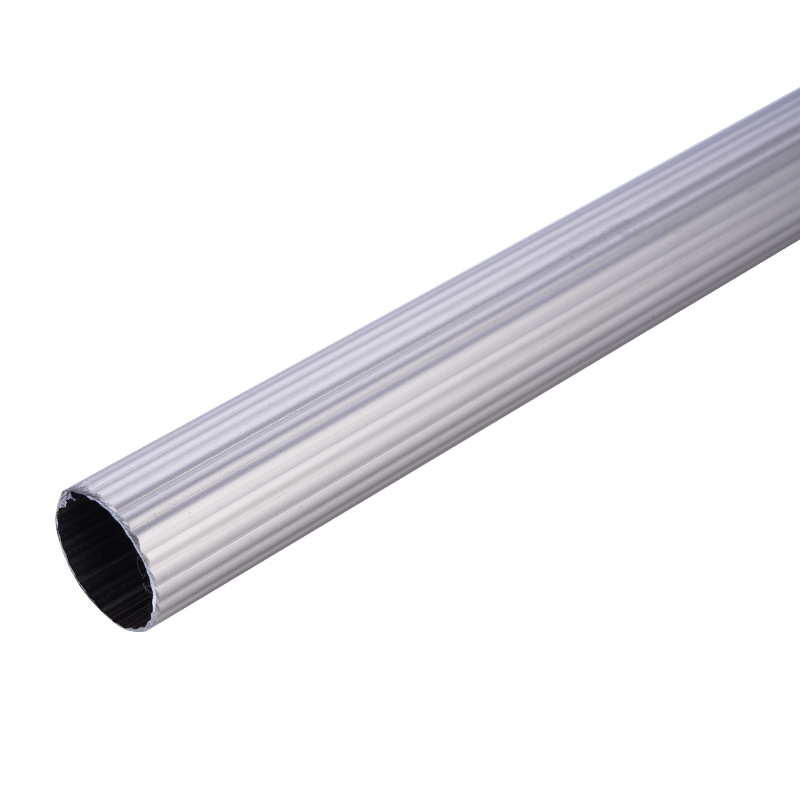

Gordijnrails worden vervaardigd uit verschillende materialen, zoals aluminium, roestvrij staal en gecoat staal. De materiaalkeuze heeft rechtstreeks invloed op de vraag of een antiroest- en anticorrosiebehandeling noodzakelijk is. Aluminium is bijvoorbeeld van nature bestand tegen oxidatie dankzij de beschermende oxidelaag die zich op het oppervlak vormt, maar aanvullende anodisatiebehandelingen kunnen de corrosieweerstand verder versterken. Roestvrij staal biedt een goede balans tussen sterkte en weerstand, hoewel niet alle soorten even goed bestand zijn tegen roest. Gecoat staal vereist specifieke antiroestbehandelingen om langdurige prestaties in vochtige of corrosieve omgevingen te garanderen. Het basismateriaal speelt dus een fundamentele rol bij het bepalen van het benodigde beschermingsniveau.

Belang van antiroest- en anticorrosiebehandelingen

Het opnemen van antiroest- en anticorrosiebehandelingen is essentieel voor gordijnrails , vooral als ze worden blootgesteld aan vocht, temperatuurschommelingen of kustlucht met een hoog zoutgehalte. Zonder behandeling kunnen stalen rails roest ontwikkelen die hun structurele integriteit verzwakt en hun uiterlijk aantast. Op dezelfde manier kan aluminium zonder extra beschermende coatings na verloop van tijd verkleuren of putjes veroorzaken. Behandelingen zoals poedercoating, galvaniseren of anodiseren worden daarom toegepast om dergelijke degradatie te voorkomen en de bruikbare levensduur van gordijnrails in residentiële, commerciële en buitentoepassingen te verlengen.

Gemeenschappelijke oppervlaktebehandelingen voor gordijnrails

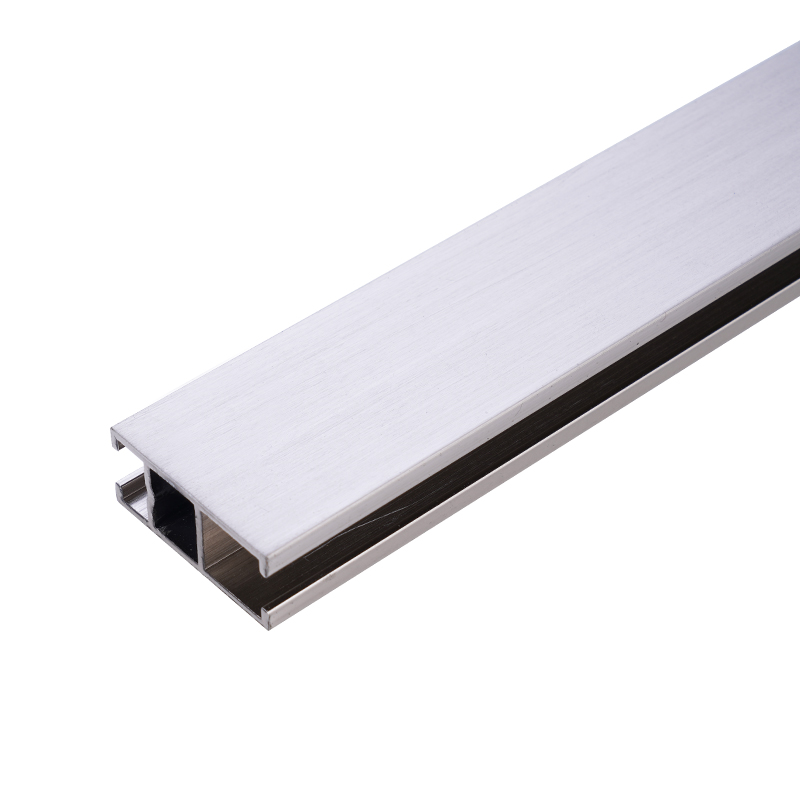

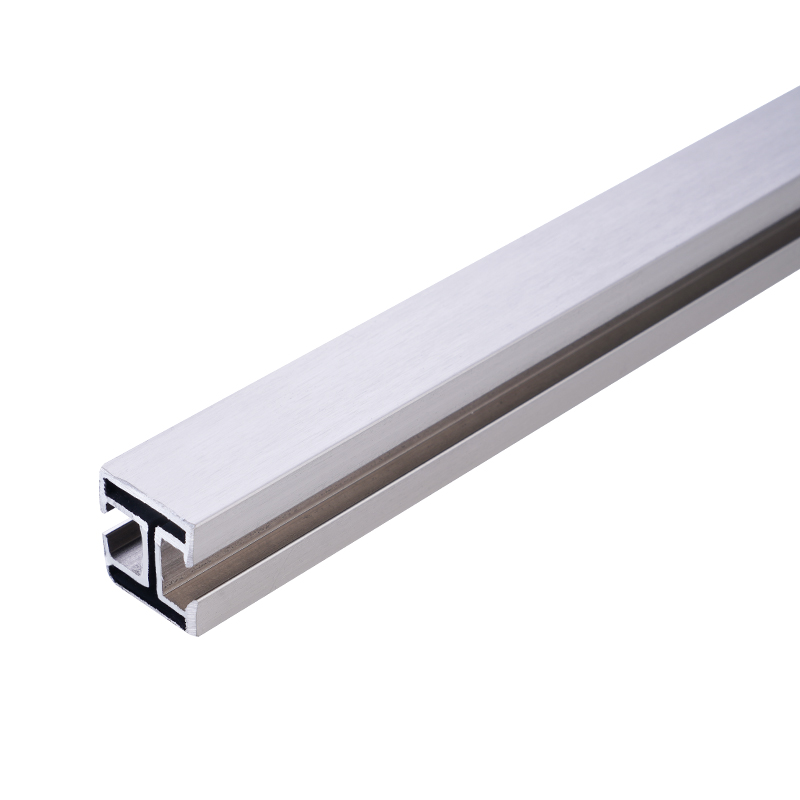

Er worden verschillende oppervlaktebehandelingsmethoden gebruikt om de weerstand van gordijnrails tegen roest en corrosie te verbeteren. Poedercoating zorgt voor een duurzame afwerking die beschermt tegen vocht en krassen. Galvaniseren, waarbij gewoonlijk chroom of nikkel wordt gebruikt, zorgt voor een extra metaallaag die corrosie voorkomt. Bij galvanisatie, meestal toegepast op staal, wordt een zinklaag aangebracht die als opofferingslaag tegen roest fungeert. Op aluminium rails wordt vaak geanodiseerd, waardoor een dikkere oxidelaag ontstaat die beter bestand is tegen corrosie. Deze behandelingen worden geselecteerd afhankelijk van het railmateriaal, kostenoverwegingen en de beoogde gebruiksomgeving.

Vergelijkende tabel met behandelmethoden

De onderstaande tabel geeft een overzicht van de gebruikelijke antiroest- en anticorrosiebehandelingen die worden gebruikt voor gordijnrails:

| Behandelingsmethode | Geschikt materiaal | Beschermingsniveau | Belangrijkste voordelen |

|---|---|---|---|

| Poedercoating | Staal, aluminium | Hoog | Duurzame afwerking, brede kleuropties |

| Galvaniseren | Staal | Matig tot hoog | Glanzend uiterlijk, corrosiebarrière |

| Galvanisatie | Staal | Hoog | Effectief in buitenomgevingen |

| Anodiseren | Aluminium | Hoog | Verbetert de corrosieweerstand, verhoogt de oppervlaktehardheid |

Omgevingsfactoren die van invloed zijn op gordijnrails

Blootstelling aan het milieu speelt een cruciale rol bij het bepalen of gordijnrails een antiroest- en anticorrosiebehandeling vereisen. In droge binnenruimtes kunnen onbehandelde rails nog jaren meegaan zonder noemenswaardige achteruitgang. In keukens, badkamers of kustgebieden waar de vochtigheid en de blootstelling aan zout hoger zijn, kunnen onbehandelde rails echter snel corroderen. Seizoensgebonden temperatuurschommelingen kunnen ook condensatie veroorzaken, wat de corrosie in onbehandeld metaal versnelt. Voor buitentoepassingen, zoals terrasoverkappingen of open balkons, zijn vrijwel altijd geavanceerde behandelingen nodig om de duurzaamheid te garanderen.

Duurzaamheid in huishoudelijke toepassingen

Bij typisch huishoudelijk gebruik profiteren gordijnrails van beschermende behandelingen om de functionaliteit en esthetische aantrekkingskracht te behouden. Gepoedercoate aluminium of roestvrijstalen rails zijn veel voorkomende keuzes voor woon- en slaapkamers, waar het vochtniveau relatief stabiel is. In badkamers, waar de luchtvochtigheid constant hoog is, zijn geanodiseerd aluminium of gegalvaniseerd staal betrouwbaardere opties. Door de behandelingen zijn de rails bestand tegen roestvlekken die anders op de gordijnen zouden kunnen terechtkomen, waardoor zowel de rail als de stof langer meegaan.

Industrieel en commercieel gebruik van gordijnrails

In industriële en commerciële omgevingen kunnen gordijnrails worden gebruikt voor scheidingswanden, toneelgordijnen of fabrieksbehuizingen. Deze omgevingen brengen vaak een hogere luchtvochtigheid, stof of chemische blootstelling met zich mee, waardoor antiroest- en anticorrosiebehandelingen nog belangrijker worden. In een theater moeten podiumrails bijvoorbeeld langdurig functioneel blijven, waardoor duurzame behandelingen zoals poedercoating nodig zijn. In fabrieksomgevingen kunnen gegalvaniseerde of roestvrijstalen rails de voorkeur hebben vanwege mogelijke chemische blootstelling. De keuze van de behandeling bij dergelijke toepassingen zorgt voor operationele betrouwbaarheid en verlaagt de onderhoudskosten.

Onderhoud en levensduur van behandelde gordijnrails

Zelfs als gordijnrails een antiroest- en anticorrosiebehandeling hebben ondergaan, draagt regelmatig onderhoud bij aan de lange levensduur ervan. Door de rails schoon te maken met milde schoonmaakmiddelen wordt de ophoping van stof en vocht voorkomen, waardoor de beschermende lagen in gevaar kunnen komen. Door te inspecteren op krassen of schilfers in coatings kunt u tijdige reparaties uitvoeren voordat roest zich kan verspreiden. Door hoogwaardige behandelingen te combineren met consistent onderhoud, kunnen gordijnrails vele jaren effectief functioneren zonder significante structurele of visuele verslechtering.

Beperkingen van beschermende behandelingen

Hoewel beschermende behandelingen de weerstand van gordijnrails aanzienlijk verbeteren, zijn ze niet volledig immuun voor degradatie op de lange termijn. Mechanische slijtage, krassen of langdurige blootstelling aan agressieve chemicaliën kunnen uiteindelijk beschermende coatings verzwakken. Gegalvaniseerde coatings kunnen bijvoorbeeld langzaam verslechteren in zure omgevingen, en geanodiseerde lagen kunnen kwetsbaar zijn voor alkalische stoffen. Hoewel behandelingen de levensduur aanzienlijk verlengen, is het begrijpen van hun beperkingen van cruciaal belang om een juiste toepassing en gebruik te garanderen.

Tabel: Verwachte levensduur van gordijnrails met verschillende behandelingen

De onderstaande tabel geeft een overzicht van de geschatte levensduur van gordijnrails met verschillende beschermende behandelingen onder typische omstandigheden:

| Materiaal & Behandeling | Gebruik binnenshuis | Badkamer gebruik | Buitengebruik |

|---|---|---|---|

| Gepoedercoat staal | 10-15 jaar | 5-8 jaar | 5-10 jaar |

| Geanodiseerd aluminium | 15-20 jaar | 10-15 jaar | 8-12 jaar |

| Gegalvaniseerd staal | 12-18 jaar | 8-12 jaar | 10-15 jaar |

| Roestvrij staal (304) | 15-20 jaar | 12-18 jaar | 10-15 jaar |

Industriestandaarden en testen

Antiroest- en anticorrosiebehandelingen voor gordijnrails worden vaak getest volgens gestandaardiseerde procedures om de prestaties te garanderen. Met zoutsproeitests wordt bijvoorbeeld gemeten hoe coatings bestand zijn tegen gesimuleerde kustomstandigheden. Versnelde verouderingstesten evalueren de effectiviteit van anodiseren of galvaniseren op de lange termijn. Het voldoen aan internationale normen zoals ISO of ASTM geeft vertrouwen in de betrouwbaarheid van behandelde gordijnrails. Fabrikanten gebruiken deze tests om aan te tonen dat hun producten voldoen aan de verwachtingen voor zowel residentiële als commerciële toepassingen.

Ontwerpoverwegingen naast behandeling

Naast oppervlaktebehandelingen dragen ontwerpkenmerken ook bij aan de corrosieweerstand. Rails met een gladde afwerking verminderen de plekken waar vocht en stof zich kunnen ophopen. Ontwerpen die drainage mogelijk maken, voorkomen stilstaand water, wat corrosie kan versnellen. In combinatie met behandelingen zoals poedercoaten of anodiseren verminderen doordachte ontwerpelementen de kans op roest en corrosie in de loop van de tijd verder. Deze integratie van ontwerp en behandeling verbetert zowel de functionaliteit als de duurzaamheid in een breed scala aan omgevingen.